国外球磨机的研究热点

球磨机作为粉磨作业的重要设备之一,从1893年出现至今已在很多领域得到了广泛的应用。由于其处理能力和粉磨后的粒度对后续作业的效率和整体生产流程的技术经济指标影响显著,国内外专家、企业对它的研究从未终止过。

.jpg)

近年来,由于能源费用的增长、矿石品位的下降,球磨机的大型化、高效化已成为必然的发展趋势。随着球磨机结构尺寸的增大,其所需要的驱动功率也必然随之增大。为了满足这些大型球磨机的正常驱动要求,对其传动方式的研究和改进成为球磨机研究的一个重要方向。传统的球磨机传动方式主要有两种,即齿轮周边传动和齿轮中心动。

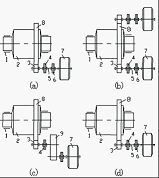

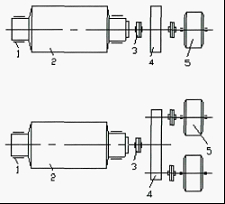

(1)齿轮周边传动

齿轮周边传动是球磨机最常用的一种传动方式,其结构如图1.2所示。从图中可以看出,这种传动方式主要是通过由螺栓固联在筒体法兰上的大齿圈与一个或者两个小齿轮啮合,从而将驱动力由电动机传导至回转体上,实现球磨机的正常工作。

图1 齿轮周边传动示意图

1一主轴承;2一球磨机筒体;3一小齿轮;4一胶板弹性联轴器;5一中间轴;6一齿轮联轴器;7一电动机;8一大齿圈;9一减速器

图2齿轮中心传动示意图

1一主轴承;2一球磨机筒体;3一联轴器;4一减速器;5一电动机

(2)齿轮中心传动

齿轮中心传动是将球磨机的回转体通过联轴器直接连接在齿轮减速器的输出轴,电动机输出的驱动力通过减速器直接传导至球磨机,带动回转体旋转,其结构如图2所示。

对比这两种传动方式可知,齿轮周边传动具有传动平稳、噪音小、寿命长、费用低等优点,但由于大齿轮制造加工能力等原因影响,其筒体最大外径受到一定限制;而齿轮中心传动具有传递功率大、传动效率高等优点,但由于经常发生减速器故障,故增加了维修的工作量。

由图1和图2可以看到,齿轮周边传动和齿轮中心传动都可以根据球磨机额定功率的大小,选用单电机或双电机两种不同的驱动方式。额定功率在75O0kW以内的球磨机使用单电机就可以满足驱动要求,当额定功率大于7500kw时则需要采用双电机驱动的传动方式。但实践证明,以现有技术水平制造的球磨机,即便是使用了双电机驱动,其功率极限也被限制在15O00kW以内。瑞士的ABB公司为了攻克这一技术难关创造性地提出了无齿轮磨机驱动(GMD)的概念,并于1969年为法国拉法基集团设计制造了世界上第一台无齿轮驱动球磨机。最初的无齿轮驱动球磨机只被应用于水泥工业中,直到1985年,该公司又设计制造了世界上第一台适用于采矿工业的无齿轮驱动磨机,其功率为6MkW、转速为17.2rpm。

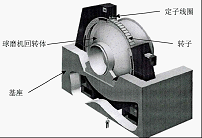

无齿轮驱动球磨机是根据同步电机的原理设计的,主要由球磨机回转体、定子、转子和基座构成,如图3所示。在无齿轮驱动球磨机的传动系统中去掉了所有的齿轮啮合传动,而是将转子代替大齿圈安装在筒体的法兰上。定子则安装在球磨机的基座上,与筒体上的转子相对应,两者之间留有一定的气隙,这样便组成了一个电动机的基本结构。

图3无齿轮驱动球磨机示意图

在无齿轮驱动的系统中,球磨机所需要的驱动力矩是由定子与转子气隙间的电磁场产生的磁力提供的。以这种方式驱动球磨机的理论是将球磨机回转体作为转子结构的一部分,并在其上安装磁极,磁极数的数量与球磨机所需的工作转速有关。一般来说,球磨机直径越大,临界转速越低。因此,随着球机直径的增大,磁极数也将随之增加,在实际工程应用中,磁极数的选取范围常为48一72之间。

无齿轮传动系统与传统的齿轮传动方式相比具有以下优点:

(1)使用最少的机械部件,极大的降低了机械故障率,可靠性高;

(2)工作过程中,定子与转子并不发生接触,无机械磨损,不需要其它传动方式那样停止驱动,更换损耗件;

(3)可以实现球磨机的变速传动,且启动性能良好;

(4)无齿轮驱动系统理论上没有最大功率的限制,为球磨机的大型发展提供了技术基础。

相关文章:

磨机研磨体体积密度对磨矿效率的影响力

湿式球磨机的筒体安装事宜

筛式球磨机维修保养步骤

妨碍球磨机工作效率的几项因素

球磨机的磨矿技术效率及其影响因素

球磨机电动机启动为什么会发生振动?

上一篇: 分析导致回转窑测结果误差的原因 下一篇: 国内外球磨机工作强度的研究现状